バレル研磨

バレル研磨槽全景

下のローラーが回転することにより、研磨槽に回転を与えます。

研磨原理

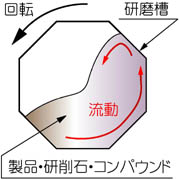

研磨槽の回転によって持ち上げられた製品が、なだれが起きたようになり、製品と研磨石がこすれ合います。

バレル研磨の特徴

成型加工後、バリ取り・R付け・スケール除去・平滑化・光沢仕上げなどの幅広い表面下地処理を行います。後工程のメッキで、平滑な表面を得るためには、欠かすことのできない工程です。内面が正八面の断面をした研磨槽(バレル槽)に製品、研磨石、コンパウンド溶液を充填し、研磨槽の運動によって内部を流動させ、製品と研磨石の相対運動により、研磨を行います。

加工条件を製品ごとに調整しなければなりませんが、多量を均一に仕上げることができます。

荒仕上 (研削石と製品)

製品の状態にもよりますが、最初に研摩力の強いビトリファイト研磨石を用いて、荒研磨を行います。小さなコーナーのある製品の場合は、小さな形状の研削石を用います。

研磨面の粗さの目安は Ra2μm〜Ra0.5μm です。

キャラクターをかたどった製品などの細かな凹凸が多い場合には、ある時間間隔ごとに研磨機を止め、研磨の進み具合を確認します。

選別

研磨後、製品と研磨石を選別します。おもに、製品と研削石の外径の違いを利用して網により選別します。

製品が磁石につく場合は、まず磁石で製品を吸着し、その後、製品内に研磨石が混入していないか確認します。

研磨例 1 バリ取り 表面研磨

真鍮挽き物品の研磨例

研磨前は、製品の穴あけ加工部にバリが残っており、また、切子や汚れが付着しており、切削時の刃物の跡があるのがわかります。

研磨後は、残っていた切削跡が消え滑らかな表面に仕上がっています。表面の反射具合からも研磨の効果がおわかりいただけるとおもいます。

写真の製品は全長10mm足らずの小さなものですが、特にメッキした場合は、ちょっとしたメッキのムラが製品全体の質感を損ないかねません。

研磨例 2 丸め

2重リングの切断面の研磨

研磨前の線材の切断部のエッジは鋭くめくれ上がり、また、断面も荒れています。

研磨後は、エッジがきれいに丸められていて、たとえば鍵を通すときなどに手で触ったときの感触が滑らかになります。

研磨例 3 磨き 梨地処理

バネの表面仕上げの例

研磨前に比べ、研磨後の表面は、金属特有の光沢感があります。

メッキを行えば確かに光沢感は増しますが、きれいな光沢面とは平滑度と艶の双方が満たされなければなりません。

そのためにも、2工程による研磨作業は欠かせない工程なのです。

これとは別に磨き以外にも表面処理を施すことが出来ます。

製品と砂を混ぜで研磨した場合は、全体に均一なつや消し表面に仕上げることができ、後工程のメッキの艶をコントロールすることが出来ます。